جستجو مطالب

تصفیه پساب صنایع قند

تصفیه پساب صنایع قند:

⦁ کاشت داشت و برداشت چغندر:

چغندر قندهای رسیده و سالم، آماده برداشت هستند و معمولا بعد از حمل به کارخانه سر و دم آنها قطع شده و بهتر است که تا حد امکان عاری از مواد خارجی باشد.

⦁ تحویل دادن چغندر قند به کارخانه:

چغندر ها معمولا با کامیون به کارخانه حمل شده و پس از توزین کامیون همراه با محموله آن در قسمت توزین، کامیون به قسمت عیار سنجی رفته و با دستگاه مخصوص از چغندر ها نمونه برداری می شود تا درصد قند (عیار) نمونه های اندازه گیری شود. پرداخت قیمت چغندر بر اساس وزن خالص چغندر و درصد قند آن و همچنین با توجه به در صد افت وزنی مربوط به خاک و گل و یایر نا خالصیهای همراه چغندر، انجام می شود.

⦁ تخلیه چغندر و نگهداری آن در سیلو:

پس از تخلیه محتویات کامیون توسط دستگاه تخلیه در سیلو، چغندر ها باید تا زمان مصرف در سیلو نگهداری شوند. باید از نگهداری طولانی مدت چغندر قند در سیلو اجتناب کرد- زیرا چغندر در سیلو با پدیده افت وزن و ضایعات قندی در اثر از فساد میکروبی مواجه است.

⦁ برداشت و انبار کردن نیشکر:

پس از برداشت، نیشکر به کارخانه حمل میشود بر خلاف چغندر قند، نیشکر قابل انبار کردن و ذخیره سازی در کارخانه نیست نیشکر وارد شده به کارخانه پس از توزین، روی دستگاه نقاله مخصوص تخلیه می گردد و به سمت محل فرآیند انتقال مییابد.

⦁ انتقال چغندر و نیشکر به محل فرایند:

غالبا برای انتقال چغندر و نیشکر از سیلو به محل فرایند از جریان اب استفاده می شود در ضمن انتقال اعمالی مانند سنگ گیری و علفگیری نیز انجام می شود.

⦁ شستشوی چغندر و نیشکر

شستشوی چغندر با استفاده از اب و دستگاههای شستشو به شکل نیم استوانه انجام می شود که در انها با حرکت بازوهای گردان و ساییدن چغندر ها بهم عمل شستشو صورت می گیرد.

شستشوی نیشکر ساده بوده و در مقایسه با شستشوی چغندر به آب کمتری نیاز دارد. ضمن حرکت نیشکر توسط نقاله با پاشیدن آب بر روی آن شستشو انجام می گیرد. آب حاصل از شستشو، از طریق روزنه های نقاله خارج شده و به فاضلاب می رود، در این آب مقداری مواد قندی وجود دارد که به عنوان ضایعات شستشوی نیشکر به حساب می آید. با استفاده از آهنربای مخصوص قطعات کوچک آهنی همراه با نیشکر نیز جدا سازی می شوند.

توجه: آب حاصل شستشو را میتوان با ته نشینی اولیه تصفیه و مجدد به چرخه تولید برگرداند.

⦁ تهیه خلال چغندر

برای تسهیل استخراج قند از چغندر لازم است که انرا بصورت رشته های باریکی به نام خلال در اورد این کار در دستگاهی معروف به اسیاب خلال صورت می گیرد. درصد قند انها طی ازمایشی که اصطلاحا دیژسیون خوانده می شود اندازه گیری می گردد خلالها قبل از ورود به مرحله بعد با ترازوهای مخصوصی توزین می شود لذا با داشتن وزن و درصد قند انها می توان مقدار قند وارد شده به فرایند را تعیین کرد.

⦁ استخراج قند از خلال

به این مرحله شربت گیری، عصاره گیری و یا دیفوزیون نیز گفته می شوند عمل استخراج قند از خلال در دستگاه دیفزیون یا دیفیوزر و با استفاده از خاصیت انتشار و فشار اسمزی که مربوط به اختلاف غلظت در داخل و خارج از سلولهای خلال است صورت می گیرد برای خروج بهتر مواد قندی از خلال از حرارت و بهم زدن نیز کمک گرفته می شود معمولا در دیفیوزر اب گرم و خلال در دو جهت مخالف هم حرکت کرده و مواد قندی به تدریج از خلال استخراج می شود و در نهایت از یک طرف دستگاه شربت خام و از طرف دیگر تفاله خارج می شود تفاله در حقیقت خلالی است که قند موجود در ان تا حد امکان گرفته شده است البته معمولا مقدار کمی قند در ان باقی می ماند که جزو ضایعات قندی کارخانه محسوب می شود.

⦁ تصفیه شربت خام

شربت خام خروجی از دیفیوزر رنگ خاکستری متمایل به سبز داشته و ناخالصی زیادی دارد لذا باید انرا تصفیه کرد در متداولترین روش تصفیه شربت خام از آب آهک و گاز کربنیک برای جدا سازی ناخالصیها استفاده می شود.

⦁ تبخیر، تغلیظ و تبلور

عصاره رقیق بدست آمده حاوی 13 تا 14.5 درصد قند است. عصاره پس از عبور از گرمکن وارد تبخیرکن میشود و آنقدر آب آن تبخیر میگردد تا یک عصاره 55 تا 60 درصد وزنی حاصل گردد. حال عصاره غلیظ را صاف کرده و حرارت میدهند تا شروع به تبلور نمایند. پس از تشکیل قند متبلور، عمل را طوری ادامه میدهند که بلورهای قند هرچه بیشتر رشد کنند. در این حال با استفاده از تجارب عملی، باید حرارت دادن و اضافه کردن عصاره غلیظ را طوری تنظیم کرد که رشد بلورها بطور مناسب انجام شود که برای اینکار حرارت بین 65 تا 80 درجه به مدت 3 تا 6 ساعت لازم است.

مصرف آب در کارخانجات قند:

سالانه تقریباً 95 میلیارد مترمکعب آب در سطح کشور به مصرف میرسدکه از این مقدار حدود %1/8 آن، در بخش صنعتی مورد استفاده قرار میگیرد. کارخانجات قند و شکر جزء پرمصرفترین کارخانجات از منظر مصرف آب به شمار میآیند. در کارخانجات قند و شکر ایران، به طور تقریبی به ازای هر تن نیشکر ورودی بین 22 تا 27 مترمکعب آب به مصرف میرسد، در حالیکه این رقم برای کارخانجات قند و شکر در سطح دنیا، حدود 11

مترمکعب به ازای هرتن نیشکر است. از سوی دیگر، بار آلی موجود در فاضلاب این کارخانه ها بسیار زیاد است. لذا تصفیه فاضلاب به منظور کاهش بار آلی و بازچرخانی آب امری ضروری است. با استفاده از بازچرخانی آب، میزان آب تازه مصرفی در این واحدها میتواند تا حد بسیار زیادی کاهش یافته و از عواقب زیست محیطی ناشی از این فاضلاب ها جلوگیری شود.

مقادیر متوسط آب مصرفی در بخش های مختلف فرآیند

| جریان آب | مقدار متوسط تقریبی (m3/tc) |

| آب جذب و خنک کننده آسیاب | 0.63 |

| آب خنک کننده تجهیزات | 0.1 |

| آب خنک کننده بخش تبلور | 0.15 |

| آب جبرانی بویلرها | 0.13 |

| خوراک اسکرابر | 1.2 |

| آب جبرانی اسکرابر | 0.07 |

| خوراک کندانسورها | 0.5 |

| آب جبرانی کندانسورها | 8 |

| مجموع | 10.78 |

میزان تولید فاضلاب در کاخانهجات قند:

براساس آمارهای ارائه شده توسط انجمن صنفی کارخانههای قند و شکر ایران، در سال ۱۳۹۸، در کشور ۴۴ واحد فعال تولید قند و شکر وجود داشت. این واحدها حدوداً ۲ میلیون تن شکر در کل کشور تولید کردند. برآورد میشود که برای تولید این مقدار شکر، حدود ۶۰ میلیون مترمکعب آب تازه مورد نیاز باشد و همچنین ۳۸ میلیون مترمکعب فاضلاب تولید شود. این ارقام بسیار چشمگیر است. در این بین، هشت واحد صنعتی مبتنی بر نیشکر به عنوان ماده خام اولیه استفاده میشوند و در مقایسه با واحدهایی که از چغندر قند استفاده میکنند، به مقدار کمتری آب نیاز دارند.

در یک کارخانه معمولی تولید قند و شکر بسته به نوع فرآیند تولید و اینکه تولید برمبنای چغندرقند یا نیشکر صورت گیرد، میزان فاضلاب تولید شده متفاوت خواهد بود. به طور میانگین میتوان گفت که به ازای هر تن چغندرقند یا نیشکر ورودی، بین 1 تا 4 مترمکعب فاضلاب تولید خواهد شد.

تصفیه آب در کارخانهجات قند:

مراحل صنایع قند که نیاز به آب خوراک تصفیه شده دارند، دیگ های فشار قوی هستند. دیگهای فشار بالا (که بالاتر از 60 کیلوگرم بر سانتیمتر مربع (گرم) کار میکنند) در کارخانههای قند باید با روشهای تصفیه آب برای کنترل خوردگی و حفظ کیفیت بخار تصفیه شوند. ناخالصی های موجود در آب خوراک مانند مواد معدنی محلول، مواد آلی، گازها، مواد معلق، طعم، رنگ و موجودات میکروبیولوژیکی می توانند باعث رسوب، خوردگی و اختلال در انتقال حرارت در دیگ ها شوند. بنابراین، تصفیه آب خوراک برای اطمینان از عملکرد کارآمد و قابل اطمینان دیگ های فشار قوی در کارخانه های قند ضروری است.

⦁ املاح زدایی: این فرآیند شامل حذف مواد جامد محلول از آب از جمله مواد معدنی، جامدات معلق، مواد آلی و کدورت است. دمینرالیزاسیون معمولاً از طریق یک مرحله پیش تصفیه شامل کلرزنی، انعقاد، شفاف سازی و فیلتراسیون به دست می آید.

⦁ هوازدایی: هوازدایی برای حذف گازهای محلول، به ویژه اکسیژن (O2) از آب تغذیه قبل از ورود به دیگ بسیار مهم است. اکسیژن همراه با کلریدها و مواد جامد می تواند باعث خوردگی حفره ای سطوح فلزی شود. هوازدایی می تواند به صورت مکانیکی یا شیمیایی حاصل شود. هواگیرهای مکانیکی، مانند هواگیرهای خلاء یا فشاری، برای کاهش محتوای O2 به سطوح بسیار پایین استفاده میشوند.

⦁ کنترل قلیاییت: حفظ سطح قلیایی مناسب در آب تغذیه برای محافظت از فولاد دیگ در برابر خوردگی ضروری است. محدوده 9.0 pH تا 11.0 برای به حداقل رساندن خوردگی ایده آل است. کنترل قلیایی به حفظ یک فیلم اکسیدی پایدار و محافظ روی سطح فلز کمک می کند و از خوردگی بیشتر جلوگیری می کند.

این روشهای تصفیه آب، مانند دمینرالیزاسیون، هوازدایی و کنترل قلیاییت، برای اطمینان از کیفیت آب خوراک در دیگهای فشار قوی در صنایع قند بسیار مهم هستند. با اجرای این روشها،کارخانههای قند میتوانند خطرات خوردگی، تشکیل رسوب و سایر مواردی را که میتوانند بر عملکرد کارآمد دیگها تأثیر بگذارند، کاهش دهند.

تصفیه فاضلاب در کارخانهجات قند:

به منظور کاهش میزان جامدات معلق موجود در فاضلاب، از روشهای تصفیه فیزیکی نظیر غربالگری یا شناورسازی با استفاده از هوای فشرده یا روش های شیمیایی نظیر استفاده از لخته سازها استفاده میشود. اما به منظور کاهش بار آلی موجود در فاضلاب حتماً باید تصفیه بیولوژیک روی فاضلاب صورت گیرد. روشهای تصفیه بیولوژیک به دو گروه عمده روشهای هوازی و بی هوازی تقسیم میشوند.

روش بی هوازی:

استفاده از روش بی هوازی به منظور تصفیه فاضلاب های بسیار غنی از مواد آلی، روشی متداول در صنعت به شمار می رود. روش بی هوازی نسبت به روش هوازی از مزایایی برخوردار است که برخی از مهمترین آنها عبارتند از نیاز به انرژی کمتر، تولید متان حین تجزیه زیستی ترکیبات آلی و تولید لجن جامد کمتر.

راکتورهای بی هوازی ناپیوسته، راکتورهای بی هوازی بستر ثابت (AFR)، راکتورهای بی هوازی بستر ثابت با جریان رو به بالا (UAFB) و UASB فرآیند هایی هستند که به طور عمومی در تصفیه بی هوازی مورد استفاده قرار می گیرند. در جدول ۲ مشخصات روش های تصفیه بی هوازی مختلف، نشان داده شده است.

مراحل مختلف یک تصفیه بی هوازی عبارتند از: هیدرولیز یا تخمیر، فاز استاتسازی و فاز متانسازی که به ترتیب در هر مرحله توسط باکتری های تخمیرکننده، باکتری های استاتساز و متانوژن ها صورت می پذیرند.

روش هوازی:

تصفیه هوازی به طور عمومی به تخریب زیستی ترکیبات آلی در حضور اکسیژن اطلاق می شود. روشهای متداول تصفیه هوازی شامل روش لجن فعال، فیلترهای چکنده و لاگون های هوادهی شده است. تمامی اجزای فاضلاب کارخانه قند و شکر به جز روغن و گریس موجود در آن، زیست تخریب پذیر بوده و طی فرآیند تصفیه بی هوازی قابل حذف هستند. روغن و گریس به دلیل تولید اسیدهای چرب دراز زنجیر طی فرآیند هیدرولیز، موجب اختلال در فرآیند تولید متان می شوند. زیرا اسیدهای چرب دراز زنجیر اثر بازدارندگی بر روی عملکرد باکتری های متانوژن دارند.

استفاده از لاگون ها برای مدت بسیار زیاد در تصفیه فاضلاب کارخانجات صنایع غذایی به خصوص قند و شکر رایج بوده، زیرا از نظر اقتصادی فرآیندی کاملاً به صرفه است. اما نیاز به فضای زیاد و همچنین تولید بوی آزاردهنده و جمع شدن حشرات، عواملی هستند که استفاده از این روش را با تردیدهایی مواجه ساخته و به تدریج منسوخ کرده است. لجن فعال، روش هوازی متداولی است که در تصفیه فاضلاب های با BOD نسبتاً بالا به کار میرود. در این روش، یک توده میکروبی اتوتروف که به نام عمومی لجن فعال شناخته می شود، وظیفه حذف بار آلی موجود در فاضلاب را برعهده دارد.

اگرچه میزان حذف آلاینده ها در این روش نسبت به روش بی هوازی کمتر است ولی کمتر بودن زمان ماند و همچنین هزینه های فرآیند، این روش را به روش متداولتری نسبت به روش های بی هوازی تبدیل کرده است. در جدول ۲ مقایسهای بین روش های هوازی و بی هوازی تصفیه فاضلاب انجام شده است.

مقایسه روش های تصفیه بیولوژیک فاضلاب برای تصفیه پساب صنایع قند

| روش تصفیه | محدودیت ها | مزایا |

| بی هوازی |

عدم حذف آلودگی های روغنی عدم امکان حذف کامل ترکیبات آلی نیاز به فرآیندهای تصفیه تکمیلی بوی نامناسب و آزار دهنده |

حجم رآکتور پایین مصرف انرژی کمتر تولید متان تولید کمتر لجن امکان حذف جامدات فرار تا 90% |

| هوازی |

تولید لجن بالا بوی نامناسب وآزاردهنده عدم امکان حذف کامل ترکیبات آلی |

امکان کنترل بارگذاری آلودگی حذف عالی BOD، COD و نیتروژن |

به منظور تکمیل فرآیند تصفیه فاضلاب، معمولاً پس از تصفیه بیولوژیک از برخی روش های فیزیوشیمیایی نظیر جذب سطحی، استفاده از فرآیندهای غشایی یا سانتریفیوژ استفاده می کنند. امروزه از روش های جدیدتری برای کاهش میزان BOD فاضلاب کارخانه های قند و شکر استفاده می شود. تصفیه الکتروشیمیایی و استفاده از گرانول های هوازی، جدیدترین روش هایی هستند که به منظور تصفیه فاضلاب های با BOD بالا به طور گسترده به کار گرفته می شوند.

روش تصفیه الکتروشیمیایی:

در تصفیه الکتروشیمیایی فاضلاب کارخانه قند و شکر با استفاده از اعمال میدان الکتریکی بین یک جفت الکترود (کاتد و آند)، عمل جداسازی BOD از فاضلاب انجام می شود. ذرات آلودگی موجود در فاضلاب، بر اثر اعمال میدان الکتریکی، باردار شده و درنتیجه به طرف یکی از دو الکترود جذب و از جریان فاضلاب، جدا می شوند. در واقع از لخته سازی با استفاده از اعمال میدان الکتریکی برای جداسازی در این روش استفاده میشود. مزیت اصلی این روش، ساده بودن و عدم نیاز به تجهیزات پیشرفته ضمن حذف مناسب BOD است.

روش تصفیه با استفاده از گرانول های هوازی:

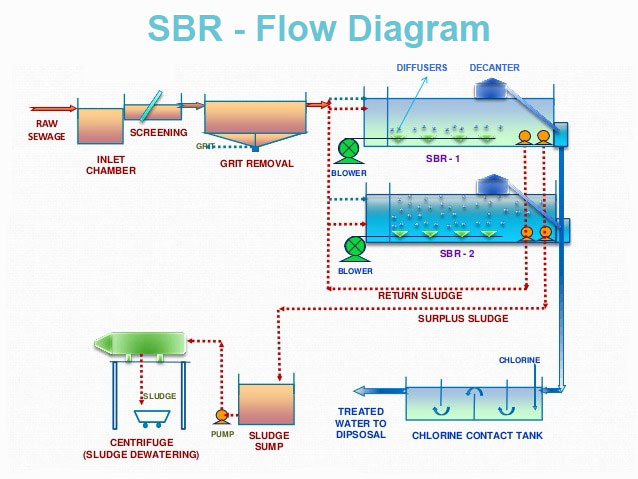

لجن گرانوله هوازی، در تصفیه فاضلاب های با BOD بالا و حاوی مواد سمی، بسیار موثرتر از سامانه های تصفیهای لجن فعال سنتی عمل می کند. گرانوله کردن لجن فعال، این امکان را میسر می سازد که عمل حذف مواد آلی و نیتروژن و فسفر به طور همزمان و در یک گرانول صورت پذیرد. به بیان دیگر، هر یک از گرانول ها راکتورهای کوچکی هستند که عمل حذف آلاینده های آلی و همچنین نیتروژن و فسفر را انجام می دهند. سامانه راکتورهای ناپیوسته متوالی (SBR) با استفاده از لجن گرانوله هوازی، فناوری جدیدی است که ضمن کاهش چشمگیر زمان عملیات تصفیه، فضای مورد نیاز برای راه اندازی سامانه تصفیهای را کاهش داده و برای فاضلاب های با BOD بالا، راندمان بالایی دارد شکل ۱ شمای کلی این سامانه را نشان می دهد.

شماتیک فرآیند SBR در تصفیه خانه فاضلاب کارخانه تولید قند

در مقایسه با فرآیند لجن فعال، لجن گرانولی دارای زمان ماند کمتر، سرعت بیشتر، هزینه سرمایه گذاری پایین تر، تعداد مراحل میانی کمتر و درنتیجه راندمان بالاتری است. در یک کار تحقیقاتی بر روی فاضلاب یک کارخانه نساجی با استفاده از روش SBR و حاوی گرانول های لجن هوازی، میزان حذف آلودگی آلی از فاضلاب طی مدت زمان 66 روز، تا بیش از 90% انجام شده و حذف نیتروژن نیز به طور کامل در این مدت زمان انجام پذیرفته است.

پروژههای انجام شده در زمینهی تصفیه پساب صنایع قند توسط شرکت ابنیه پایدارسبز

اطلاعات ارائه شده در وبسایت شرکت ابنیه پایدار سبز کلی میباشد. جهت دریافت اطلاعات بیشتر و مشورت در خصوص پروژه مورد نظرتان، همچنین در خصوص تجهیزات تصفیه پساب صنایع قند، نحوهی اجرای تصفیه خانه پساب صنایع قند، تصفیه پساب صنایع قند، تجهیزات تصفیه فاضلاب صنایع قند، نحوهی اجرای تصفیه خانه فاضلاب صنایع قند، تصفیه فاضلاب صنایع قند و سایر موارد در رابطه با صنایع قند با کارشناسان شرکت ابنیه پایدار سبز تماس حاصل نمایید.