جستجو مطالب

تصفیه پساب صنایع الکل سازی

صنعت الکل سازی

الکل سازی ها یکی از بزرگترین مصرف کننده های آب خام هستند به نحوی که به ازای هر لیتر الکل 11 تا 13 لیتر پسام (ویناس) تولید می شود، ویناس یک ماده زائد ناشی از صنایع تقطیر است که پتانسیل ایجاد مشکالت زیست محیطی حاد در سراسر جهان را دارد. ویناس حاوی مقادیر COD ،BOD و نسبت BOD/COD و نیز پتاسیم، سولفور و فسفات بالا است. یک کارخانه تولید اتانول روزانه با تولید 188 متر مکعب اتانول، 1188 مترمکعب ویناس تولید می کند که بار آلودگی زیادی دارد و BOD آن بین 18 تا 08 هزار میلی گرم در لیتر است. میزان COD باال بین 08 هزار تا 188 هزار میلی گرم در لیتر، pH پایین، بوی شدید و رنگ قهوه ایی تیره از مشخصات ویناس است. این پساب دارای مشخصاتی مانند محدوده COD بین (80000-100000) و محدوده BOD بین (40000-50000)؛ PH پایین، دمای بالا، رنگ قهوه ای تیره و بوی نامطبوع می باشند که به بزرگترین معضل صنایع تولید الکل تبدیل شده است که دفع بدون تصفیه آن آلودگی شدید آب و خاک را به همراه دارد.

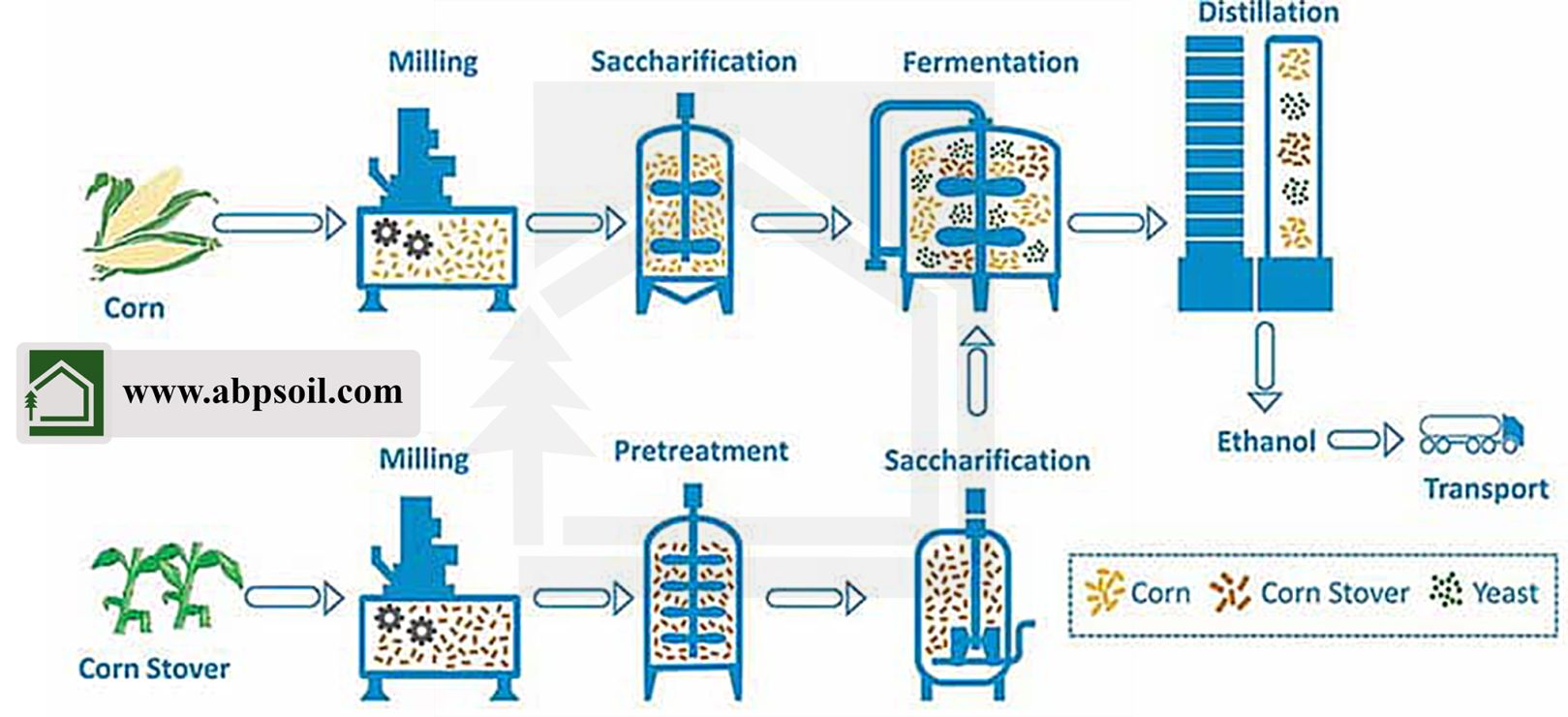

فرآیند تولید اتانول:

1. انتخاب مواد اولیه: اتانول را می توان از مواد اولیه مختلف از جمله نیشکر، ذرت، گندم، جو و زیست توده سلولزی تولید کرد.

2. پیش تصفیه: ماده اولیه انتخابی تحت پیش تصفیه قرار می گیرد که شامل تمیز کردن، آسیاب کردن و گاهی اوقات پختن یا هیدرولیز برای تجزیه کربوهیدرات های پیچیده به قندهای ساده است.

3. تخمیر: خوراک پیش تصفیه شده با آب و مخمر یا سایر میکروارگانیسم ها در مخازن تخمیر مخلوط می شود. میکروارگانیسم ها قندها را از طریق فرآیندی به نام تخمیر بی هوازی به اتانول تبدیل می کنند. این فرآیند معمولاً چند روز طول می کشد تا کامل شود.

4. تقطیر: پس از تخمیر، مخلوط حاصل که آبگوشت تخمیر نامیده می شود، تقطیر می شود. تقطیر با استفاده از تفاوت در نقاط جوش، اتانول را از آب و سایر ناخالصی ها جدا می کند. مخلوط حرارت داده می شود و اتانول در دمای پایین تری نسبت به آب تبخیر می شود و به آن اجازه می دهد تا به طور جداگانه جمع آوری شود.

5. آبگیری: اتانولی که از تقطیر به دست می آید، همچنان حاوی مقادیر کمی آب است. برای حذف آب باقیمانده و خالص سازی بیشتر اتانول، از فرآیند آبگیری استفاده می شود. روشهای متداول شامل غربالهای مولکولی، جداسازی غشایی یا تقطیر آزئوتروپیک است.

6. دناتوره کردن (در صورت وجود): اگر اتانول برای مصارف صنعتی یا سوختی در نظر گرفته شده باشد، ممکن است با افزودن مقادیر کمی از مواد مانند بنزین یا متانول دناتوره شود تا برای مصرف نامناسب شود.

7. ذخیره و توزیع: مرحله نهایی شامل ذخیره اتانول در ظروف مناسب و توزیع آن در صنایع مختلف یا تأسیسات ترکیب سوخت است.

شماتیک مراحل تولید اتانول

فرآیند تولید متانول:

1. آماده سازی مواد اولیه: متانول را می توان از مواد اولیه مختلف از جمله گاز طبیعی، زغال سنگ، زیست توده یا دی اکسید کربن تولید کرد.

2. تولید گاز سنتز: مواد اولیه مانند گاز طبیعی یا زغال سنگ، تحت یک فرآیند تبدیل به گاز یا اصلاح برای تولید گاز سنتز (سنگ سنتز) قرار می گیرند. گاز سنتز از مونوکسید کربن (CO) و هیدروژن (H2) تشکیل شده است.

3. تبدیل کاتالیزوری: سپس گاز سنتز تحت یک فرآیند تبدیل کاتالیزوری به نام سنتز متانول قرار می گیرد. گاز سنتز در دماها و فشارهای بالا از روی کاتالیزور عبور می کند. کاتالیزور که اغلب بر پایه مس یا روی است، واکنش بین CO و H2 را برای تشکیل متانول (CH3OH) تسهیل می کند.

4. خالص سازی: متانول تولید شده از مرحله سنتز حاوی ناخالصی هایی مانند آب، ترکیبات گوگردی و سایر محصولات جانبی است. برای حذف این ناخالصی ها و به دست آوردن متانول با خلوص بالا، تحت فرآیندهای خالص سازی، از جمله تقطیر قرار می گیرد.

5. ذخیره سازی و توزیع: متانول خالص شده در ظروف مناسب نگهداری می شود و در صنایع مختلف توزیع می شود و یا به عنوان یک واسطه شیمیایی برای تولید سایر ترکیبات استفاده می شود.

میزان مصرف آب در کارخانجات الکلسازی:

تولید اتانول در مراحل مختلف فرآیند به آب نیاز دارد. در اینجا مراحل اصلی استفاده از آب در تولید اتانول و مروری بر تقاضای آب آنها آمده است: آماده سازی مواد اولیه: معمولاً از آب در مرحله پیش تصفیه مواد اولیه استفاده می شود که شامل شستشو و تمیز کردن مواد خام مانند ذرت، نیشکر یا زیست توده سلولزی است. نیاز آب در این مرحله بسته به ماده اولیه خاص و سطح تمیز کردن مورد نیاز می تواند متفاوت باشد.

تخمیر: آب یک جزء حیاتی در فرآیند تخمیر است زیرا به عنوان واسطه ای برای میکروارگانیسم ها برای تبدیل قندها به اتانول عمل می کند. نیاز آب در این مرحله به غلظت قندها در ماده اولیه و بازده اتانول مورد نظر بستگی دارد. به طور معمول، مقدار قابل توجهی آب برای دستیابی به شرایط بهینه برای فعالیت میکروبی و اطمینان از تخمیر کارآمد اضافه می شود.

تقطیر: از تقطیر برای جداسازی اتانول از آب و سایر ناخالصی های موجود در آبگوشت تخمیر استفاده می شود. آب به عنوان یک محیط گرمایشی در فرآیند تقطیر برای تبخیر اتانول در دمای پایینتر از آب استفاده میشود. نیاز آب در این مرحله عمدتاً برای خنک کردن و متراکم شدن بخار اتانول است که امکان جداسازی آن از ستون تقطیر را فراهم می کند.

آبگیری: پس از تقطیر، اتانول به دست آمده همچنان حاوی مقدار کمی آب است. فرآیندهای آبگیری برای حذف آب باقیمانده و به دست آوردن اتانول بی آب استفاده می شود. آب در روشهای کمآبی مانند غربالهای مولکولی یا تقطیر آزئوتروپیک استفاده میشود، جایی که به عنوان حلال یا محیطی برای جداسازی آب از اتانول عمل میکند. نیاز آب در این مرحله به روش خاص کم آبی مورد استفاده و خلوص اتانول مورد نظر بستگی دارد.

توجه به این نکته مهم است که تقاضای آب در تولید اتانول بسته به عواملی مانند خوراک مورد استفاده، روشهای تولید، راندمان فرآیند و شیوههای بازیافت یا استفاده مجدد آب که توسط تاسیسات تولید اجرا میشود، متفاوت است. برای مثال: برای تولید یک لیتر اتانول ذرت تقریباً 10-17 لیتر آب مصرف می شود.

پرمصرف ترین مرحله در تولید اتانول ذرت، آبیاری محصول است، زیرا ذرت خوراک اولیه اتانول ذرت است. علاوه بر عوامل ذکر شده، در دسترس بودن و کیفیت منابع آب در منطقه تولید نیز می تواند بر تقاضای آب و پایداری کلی تولید اتانول تأثیر بگذارد. تلاشهایی در صنعت برای بهینهسازی مصرف آب و اجرای اقدامات حفاظت از آب برای به حداقل رساندن اثرات زیستمحیطی تولید اتانول انجام میشود.

نیاز آب به ازای هر لیتر متانول: گزارش شده است که تقاضای آب برای تولید متانول بین 2 تا 20 لیتر آب در هر لیتر متانول تولید شده، بسته به فناوری فرآیند و شیوه های خاص کارخانه، متغیر است.

میزان تولید فاضلاب در کارخانجات الکلسازی:

تولید اتانول:

تولید فاضلاب: تولید اتانول معمولاً در مراحل مختلفی مانند تهیه مواد اولیه، تخمیر، تقطیر و آبگیری، فاضلاب تولید می کند. فاضلاب تولید شده حاوی ترکیبات آلی، قندهای باقیمانده، آنزیم ها و سایر محصولات جانبی است.

حجم فاضلاب: تخمین ها برای تولید فاضلاب در کارخانه های تولید اتانول بین 4 تا 15 لیتر در هر لیتر اتانول تولید شده است. با این حال، توجه به این نکته مهم است که این مقادیر بسته به عواملی مانند مواد اولیه مصرفی، کارایی فرآیند و شیوههای مدیریت آب اجرا شده در تاسیسات خاص میتواند متفاوت باشد.

تولید متانول:

تولید فاضلاب: تولید متانول باعث تولید فاضلاب در مراحل مختلف می شود، از جمله تهیه مواد اولیه، تبدیل به گاز، تصفیه گاز سنتز، سنتز متانول و جداسازی محصول. ترکیب فاضلاب بسته به فرآیند خاص و مواد اولیه مصرفی می تواند متفاوت باشد.

حجم فاضلاب: برآورد تولید دقیق فاضلاب از کارخانههای متانول به دلیل تنوع در فناوریهای فرآیند، ظرفیتهای کارخانه و استراتژیهای مدیریت آب چالش برانگیز است. با این حال، محدوده معمولی برای تولید فاضلاب در تاسیسات تولید متانول می تواند از حدود 2 تا ۱۶ لیتر در هر لیتر متانول تولید شده متفاوت باشد.

تصفیه آب ورودی به کارخانهجات الکل:

روش های تصفیه آب خوراک نقش مهمی در تولید اتانول و متانول برای اطمینان از کیفیت و خلوص آب مورد استفاده در فرآیندها ایفا می کند. در اینجا چند روش متداول تصفیه آب خوراک مورد استفاده در تولید اتانول و متانول آورده شده است:

فیلتراسیون: فیلتراسیون روشی پرکاربرد برای حذف مواد معلق و ذرات معلق از آب خوراک است. این شامل عبور آب از فیلترهایی با اندازه منافذ مختلف برای به دام انداختن و حذف ناخالصی ها است.

ته نشینی: ته نشینی شامل اجازه دادن به جامدات معلق در کف مخزن یا حوضه از طریق گرانش است. این روش به حذف ذرات و رسوبات بزرگتر از آب تغذیه کمک می کند.

انعقاد و لخته سازی: انعقاد و لخته سازی فرآیندهای شیمیایی هستند که برای جمع کردن ذرات کوچکتر به لخته های بزرگتر و به راحتی قابل جابجایی استفاده می شوند. مواد منعقدکننده شیمیایی به آب خوراک اضافه میشوند تا مواد جامد معلق را بیثبات کرده و به هم بچسبانند، که پس از آن میتوان به طور مؤثرتری از طریق ته نشینی یا فیلتراسیون حذف کرد.

تنظیمpH : تنظیم pH اغلب برای بهینهسازی شرایط آب برای فرآیندهای تصفیه بعدی یا برای برآوردن نیازهای فرآیند خاص استفاده میشود. مواد شیمیایی اسیدی یا قلیایی برای تنظیم pH آب خوراک در محدوده مورد نظر اضافه می شود.

ضد عفونی: روش های ضد عفونی مانند کلرزنی یا تصفیه اشعه ماوراء بنفش (UV) برای کشتن یا غیرفعال کردن میکروارگانیسم ها از جمله باکتری ها و ویروس ها در آب خوراک استفاده می شود. این مرحله به اطمینان از ایمنی میکروبیولوژیکی آب مورد استفاده در تولید اتانول و متانول کمک می کند.

اسمز معکوس(RO) : اسمز معکوس یک فرآیند فیلتراسیون غشایی است که با استفاده از فشار، آب را از یک غشای نیمه تراوا عبور می دهد و به طور موثر جامدات محلول، یون ها و سایر آلاینده ها را حذف می کند. RO معمولاً برای تولید آب با کیفیت بالا با سطوح پایین ناخالصی برای تولید اتانول و متانول استفاده می شود.

تبادل یونی: تبادل یونی شامل استفاده از بسترهای رزین برای حذف یونهای خاص از آب تغذیه با مبادله آنها با یونهای مورد نظر موجود در رزین است. این روش برای کاهش سطوح ناخالصی های خاص مانند یون های سختی یا فلزات سنگین در آب تغذیه به کار می رود.

جذب کربن فعال: کربن فعال برای جذب ترکیبات آلی، کلر و سایر ناخالصی ها از آب خوراک استفاده می شود. این روش به بهبود طعم، بو و کیفیت کلی آب کمک می کند.

ترکیب خاص و توالی این روشهای تصفیه ممکن است بسته به کیفیت آب خوراک، نیازهای فرآیند و سطح خلوص مورد نظر برای تولید اتانول و متانول متفاوت باشد.

توجه به این نکته مهم است که انتخاب و طراحی سیستمهای تصفیه آب خوراک میتواند به عواملی مانند ویژگیهای خوراک، کیفیت آب محلی، مقررات زیستمحیطی و الزامات خاص تأسیسات تولید اتانول یا متانول بستگی داشته باشد. بنابراین، مشاوره با کارشناسان و در نظر گرفتن شرایط خاص سایت برای طراحی یک سیستم تصفیه آب خوراک موثر حیاتی است.

مشخصات نمونه پساب واحدهاي توليد الكل در ايران، استراليا و هند

| مشخصات | نمونه استرالیایی | نمونه هندی | نمونه ایرانی |

| PH | 4.8 | 4-4.8 | 4.8 |

| COD (میلی گرم در لیتر) | 110000 | 100000 | 45000 |

| BOD (میلی گرم در لیتر) | 73000 | 50000-70000 | 30000 |

| کل جامدات (درصد) | 3 | 3-4.2 | 1.6 |

| سولفات (میلی گرم در لیتر) | 3000 | 3000-4000 | 3000 |

| نیتروژن (میلی گرم در لیتر) | 2300 | 10000-12000 | 1120 |

| فسفات (میلی گرم در لیتر) | 40 | 200-300 | 220 |

| پتاسیم (میلی گرم در لیتر) | 12000 | - | 6000 |

| منیزیم (میلی گرم در لیتر) | 1700 | - | - |

تصفیه پساب کارخانهجات تولید الکل:

آلودگي بالاي پساب واحدهاي توليد الكل موجب شده اسـت در چند دهه گذشته، روشهاي مختلفي براي تصفيه پساب ايـن واحـدها مورد بررسي و پژوهش قرار گيرد و نتايج زير حاصل شود:

- تبخير و خشك كردن پساب براي توليد خوراك دام

- توليد پروتئين تك ياخته (SCP)

- استفاده مستقيم از پساب براي آبياري زمينهاي كشاورزي

- رقيق سازي پساب با آب و دفع آن در آبهاي جاري

- بازيافت مواد معدني

- سيستم هاي تصفيه هوازي

- راکتورهای بیهوازی با شدت جریان زیاد (High Rate Anaerobic Reactors)

- روشهای ترکیبی فیزیکی و شیمیایی (Physicochemical Methods)

- بركههاي بي هوازي

- رآكتورهاي بيهوازي

- حذف بيولوژيكي رنگ پساب توسط ميكروارگانيزمها

• روشهاي متعارف تصفيه هوازي كه معمولاً انتخـاب مناسـبي بـراي تـصفيه فاضـلاب صــنايع غــذايي اســت و به عنـوان روش تكميلـي بعـد از حـذف بـار اصـلي آلـودگي توسـط روشهـاي بي هوازي ميتوانند مورد استفاده قرار گيرند.

• لاگونهاي بي هوازي چنانچه بتوان مشكل بوي آن را با كنترل pH و پوشش مناسب برطرف كرد در مدت زمان كمتر از يك ماه ميتوانـد COD پساب ورودي را تا 80 درصد كاهش دهد. بار آلي قابل اعمـال براي اين لاگونهاkg/m3.d 0/5-3پيشنهاد میشود.

• راكتورهاي بي هوازي از جمله راكتور UASB براي تـصفيه پـساب توليد الكل مورد استفاده قرار گرفته است و بـا توجـه بـه پژوهـشهاي انجام شده اين گونه راكتورها قادرنـد بـا بـار kg COD/m3.d ۱۰ بـر مشكلات غلظـت بـالاي سـولفات غلبـه كـرده و COD ورودي را بـا راندمان 80 درصد حذف كنند.

• در سالهاي اخير تبخير فاضلاب به منظور توليد خوراك دام، مـورد توجه قرار گرفته است ليكن بـه دليـل هزينـه سـرمايه گـذاري اوليـه، مشكلات بهرهبرداري و عدم تطبيق كيفيت محصول به دست آمده بـا استانداردهاي خوراك دام گسترش قابل توجهي نكرده است.

مزایا و معایب روش های مختلف تصفیه پساب کارخانهجات الکلسازی

| نام روش تصفیه پساب | مزایا | معایب |

| سیستم بی هوازی (Anaerobic System) |

کاهش مصرف انرژی تولید گازهای قابل استفاده مانند بیوگاز کاهش حجم پساب و تولید لجن |

عملکرد محدود در حضور ترکیبات سمی نیاز به فرآیندهای پساب پیش تصفیه قوی محدود در تصفیه برخی ترکیبات آلی نیاز به فضای بزرگ برای احداث راکتورها |

| راکتورهای بی هوازی با شدت جریان زیاد (High Rate Anaerobic Reactors) |

بازدهی بالا در حذف آلاینده هاو تولید گازهای مفیده کاهش حجم پساب و تولید لجن کاهش مصرف انژی |

نیاز به راه اندازی و عملکرد حساس و دقیق راکتور نیاز به مدیریت دقیق و کنترل فرآیند محدودیت در تصفیه برخی ترکیبات آلی |

| سیستم های هوازی (Aerobic Systems) |

تصفیه کامل ترکیبات عالی و حذف آلاینده ها قابلیت تطبیق با تغییرات بار آلاینده کارایی بالا در حذف نیتروژن و فسفر |

مصرف بالای انرژی برای ایجاد هوا و میکروب ها تولید مقدار زیاد لجن و نیاز به مدیریت آن نیاز به فضای بزرگ برای احداث راکتورها |

| روش های ترکیبی فیزیکی و شیمیایی (physicochemical Methods) |

کارایی بالا در حذف رنگ و املاح قابلیت حذف آلاینده های معدنی و سنگین عملکرد پایدار در تغییرات بار آلاینده |

مصرف بالای مواد شیمیایی و نیاز به پساب پیش تصفیه نیاز به فضای بزرگ برای احداث تجهیزات هزینه عملیاتی و نگهداری بالا |

| تبخیر و خشک کردن پساب برای تولید خوراک دام |

تبدیل پساب به محصول قابل استفاده کاهش حجم پساب و کاهش هزینه دفع |

نیاز به سیستم های پیچیده و گران قیمت نیاز به مدیریت مواد آلاینده برای خوراک دام |

| تولید پروتیئن تک یاخته (SCP) |

تولید محصول با ارزش از پساب کاهش حجم پساب و کاهش هزینه دفع |

نیاز به سیستم های پیچیده و مدیریت دقیق محدودیت در استفاده از محصول تولید شده |

| استفاده مستقیم از پساب برای آبیاری زمین های کشاورزی | استفاده از پساب به عنوان منبع آبیاری | نیاز به کنترل و مدیریت دقیق برای جلوگیری از آلودگی زمین |

پروژههای انجام شده در زمینهی تصفیه پساب صنایع الکل سازی توسط شرکت ابنیه پایدار سبز

اطلاعات ارائه شده در وبسایت شرکت ابنیه پایدار سبز کلی میباشد. جهت دریافت اطلاعات بیشتر و مشورت در خصوص پروژه مورد نظرتان، همچنین در خصوص تجهیزات تصفیه پساب الکل سازی، نحوهی اجرای تصفیه خانه پساب الکل سازی، تصفیه پساب الکل سازی، تجهیزات تصفیه فاضلاب الکل سازی، نحوهی اجرای تصفیه خانه فاضلاب الکل سازی، تصفیه فاضلاب الکل سازی، تجهیزات تصفیه پساب کارخانه الکل سازی، نحوهی اجرای تصفیه خانه پساب کارخانه الکل سازی، تصفیه پساب کارخانه الکل سازی، تجهیزات تصفیه فاضلاب کارخانه الکل سازی، نحوهی اجرای تصفیه خانه فاضلاب کارخانه الکل سازی، تصفیه فاضلاب کارخانه الکل سازی و سایر موارد در رابطه با صنعت الکل سازی با کارشناسان شرکت ابنیه پایدار سبز تماس حاصل نمایید.