جستجو مطالب

تصفیه پساب صنایع فولاد

تصفیه آب و فاضلاب صنایع فولاد | راهکارهای نوین تصفیه پساب صنعت فولاد

در صنعت فولاد، تصفیه آب و فاضلاب نقش حیاتی در کاهش مصرف منابع و حفاظت محیطزیست دارد. سیستمهای پیشرفته تصفیه پساب صنایع فولاد با استفاده از فناوریهای مدرن، امکان بازیافت آب و مدیریت مؤثر آلایندهها را فراهم میکنند.

فرآیند تولید فولاد

فرایند تولید در کارخانههای صنعت فولاد معمولاً شامل چندین مرحله از جمله آمادهسازی مواد خام، تولید آهن، تولید فولاد، ریختهگری، آبکاری و تکمیل میشود. در ادامه، یک مرور کلی از فرایند قرار داده شده است.

آمادهسازی مواد خام:

مرحله اول، تهیه مواد خام مورد نیاز برای تولید فولاد است که اساساً شامل معدن آهن، ذغال سنگ و سنگ آهک است. معدن آهن از زمین استخراج میشود و سپس برای حذف آلایندهها پالایش میشود. ذغال سنگ به عنوان منبع کربن و انرژی حرارتی استفاده میشود، در حالی که سنگ آهک در فرایند تولید فولاد به حذف آلایندهها کمک میکند.

تولید آهن:

در مرحله تولید آهن، ماده معدنی آهن به آهن مذاب تبدیل میشود از طریق فرایندی به نام کاهش. روش رایجتر فرایند کوره بلند است که شامل مراحل زیر است:

احیا: معدن آهن، کک (ذغال سنگ پردازش شده) و سنگ آهک در کوره بلند احیا میشوند.

گرمایش: کوره با استفاده از هوای گرم، که از طریق روزنهها وارد کوره میشود، به دماهای بالا گرم میشود.

کاهش: کربن موجود در کک با اکسیژن موجود در معدن آهن واکنش میکند و اکسید آهن به آهن فلزی تقلیل مییابد.

تشکیل سرباره(slag): آلایندهها موجود در معدن آهن با سنگ آهک ترکیب شده و سربارهای تشکیل میدهند که روی آهن مذاب شناور است.

جوشاندن: آهن مذاب و سرباره به طور دورهای از پایین کوره بلند جوشانده میشوند.

تولید فولاد:

آهن مذاب حاصل از مرحله تولید آهن به فرآیندهای تولید فولادی برای تولید فولاد پالایش میشود. روشهای مختلفی برای تولید فولاد وجود دارد، از جمله روش کوره اکسیژن اساسی (BOF) و روش کوره قوس الکتریکی (EAF).

روشBOF:

در روش BOF، آهن مذاب به یک مخزن تبدیل شده و اکسیژن به آهن مذاب وارد میشودترکیب اکسیدکننده است که آلایندههایی مانند کربن، سیلیسیم و منگنز را اکسید میکند و غلظت آنها را کاهش داده و فولاد تولید میکند.

روشEAF :

در روش EAF، فلزات بازیافتی فولاد در یک کوره قوس الکتریکی ذوب میشوند. قوس الکتریکی حرارت شدیدی ایجاد میکند که فلزات بازیافتی را ذوب میکند و فولاد مذاب تولید میکند.

فیلمهای زیر، مراحل مختلف تولید فولاد در یک مجموعه فولاد در چهار ویدیو کوتاه به نمایش میگذارند. هر ویدیو نمای کلی از فرآیند تولید فولاد در این مجموعه را نشان میدهد:

ریختهگری:

بعد از تولید فولاد، فولاد مذاب به محصولات نیمهتمام ریخته میشود. روش ریختهگری متداول، ریختهگری پیوسته است که در آن فولاد مذاب در یک قالب سردشونده با آب ریخته میشود تا یک تخته، بلوم یا بیلت سفت شده تشکیل شود. ریختهگری پیوسته امکان تولید طولانی و پیوسته از فولاد را فراهم میکند.

آبکاری:

محصولات نیمهتمامی که از ریختهگری به دست میآیند، از طریق کارخانههای آبکاری پردازش میشوند. آبکاری شامل گذر این محصولات از مجموعهای از ورقهای آبکاری است که ضخامت فولاد را کاهش میدهد و آن را به شکلهای مورد نظری مانند ورقها، تختهها، میلهها یا قسمتهای سازهای شکل میدهد. آبکاری میتواند به صورت گرم یا سرد انجام شود، بسته به ویژگیهای مورد نظر محصول نهایی.

تکمیل:

بعد از آبکاری، فولاد از طریق فرآیندهای مختلف تکمیلی بهبود کیفیت سطح، دقت ابعادی و خواص مکانیکی خود را تجربه میکند. این فرآیندها ممکن است شامل عملیات حرارتی، روکش سطح، برش، ماشینکاری و بازرسی باشد.

توزیع محصول:

مرحله نهایی شامل بستهبندی و توزیع محصولات فولاد تمام شده به مشتریان است که میتوانند تولیدکنندگان، شرکتهای ساختمانی یا صنایع دیگری باشند که در عملیات خود از فولاد استفاده میکنند.

میزان مصرف آب در صنعت تولید فولاد:

آب در درجه اول برای اهداف تمیز کردن و خنک کردن در صنعت فولاد استفاده می شود. بخش های مختلف در تولید فولاد که از آب استفاده می کنند عبارتند از:

کک سازی: این فرآیند شامل گرم کردن زغال سنگ در غیاب هوا برای تولید کک است که به عنوان سوخت و عامل کاهنده در آهن سازی استفاده می شود. آب در فرآیند کک سازی استفاده می شود.

تَف جوشی: فرآیند فشرده سازی و تشکیل یک توده جامد از مواد در اثر حرارت یا فشار بدون ذوب شدن آن است. آب در فرآیند پخت استفاده می شود.

ساخت آهن: این فرآیند شامل تبدیل سنگ آهن به آهن مذاب در کوره بلند است. از آب در مراحل مختلف آهنسازی استفاده میشود.

فولادسازی: فرآیند تصفیه آهن مذاب و تبدیل آن به فولاد است. آب در عملیات های مختلف فولادسازی استفاده می شود.

ریخته گری پیوسته: این فرآیند شامل انجماد فولاد مذاب به محصولات نیمه تمام مانند بیلت، بلوم یا اسلب می شود. آب برای خنک کردن و جامد کردن فولاد استفاده می شود.

نورد: فرآیند شکلدهی نهایی است که در آن محصولات فولادی به شکلها و ابعاد دلخواه خود در میآیند. آب ممکن است برای خنک کردن و روانکاری در طول فرآیند نورد استفاده شود.

این بخشها نشان دهنده مراحل کلیدی در فرآیند تولید فولاد است که در آن آب مورد استفاده قرار می گیرد. میانگین ورودی آب در مسیر یکپارچه و مسیر غیر یکپارچه (EAF) در محدوده 28.6-28.1 مترمکعب به ازای هر تن فولاد تولید شده است.

میزان تولید فاضلاب در صنعت تولید فولاد:

میزان کل مصرف آب در صنایع فولادی اکنون به بیش از 275 میلیون متر مکعب در سال میرسد که این مقدار 46 درصد مصرف آب کل صنایع کشور می باشد. از آنجایی که ایران در منطقه خشک و کم آبی قرار گرفته، خشکسالیهای سالهای اخیر نیز مزید و باعث شده که میزان مصرف آب و راهکارهای کاهش آن در صنعت فولاد اهمیت بسیاری پیدا کند. میانگین خروجی آب در مسیر یکپارچه و مسیر غیر یکپارچه (EAF) در محدوده 25.3-26.5 متر مکعب به ازای هر تن فولاد تولید شده است و همچنین همانطور که در بالا اشاره شد میانگین ورودی آب در مسیر یکپارچه و مسیر غیر یکپارچه (EAF) در محدوده 28.6-28.1 مترمکعب به ازای هر تن فولاد تولید شده است در نتیجه، مصرف کلی آب به ازای هر تن فولاد تولید شده کم است (از 3.3 تا 1.6 متر مکعب) که تبخیر بیشترین تلفات آب را به خود اختصاص می دهد.

میزان مصرف آب در صنایع تولید کننده فولاد در جهان

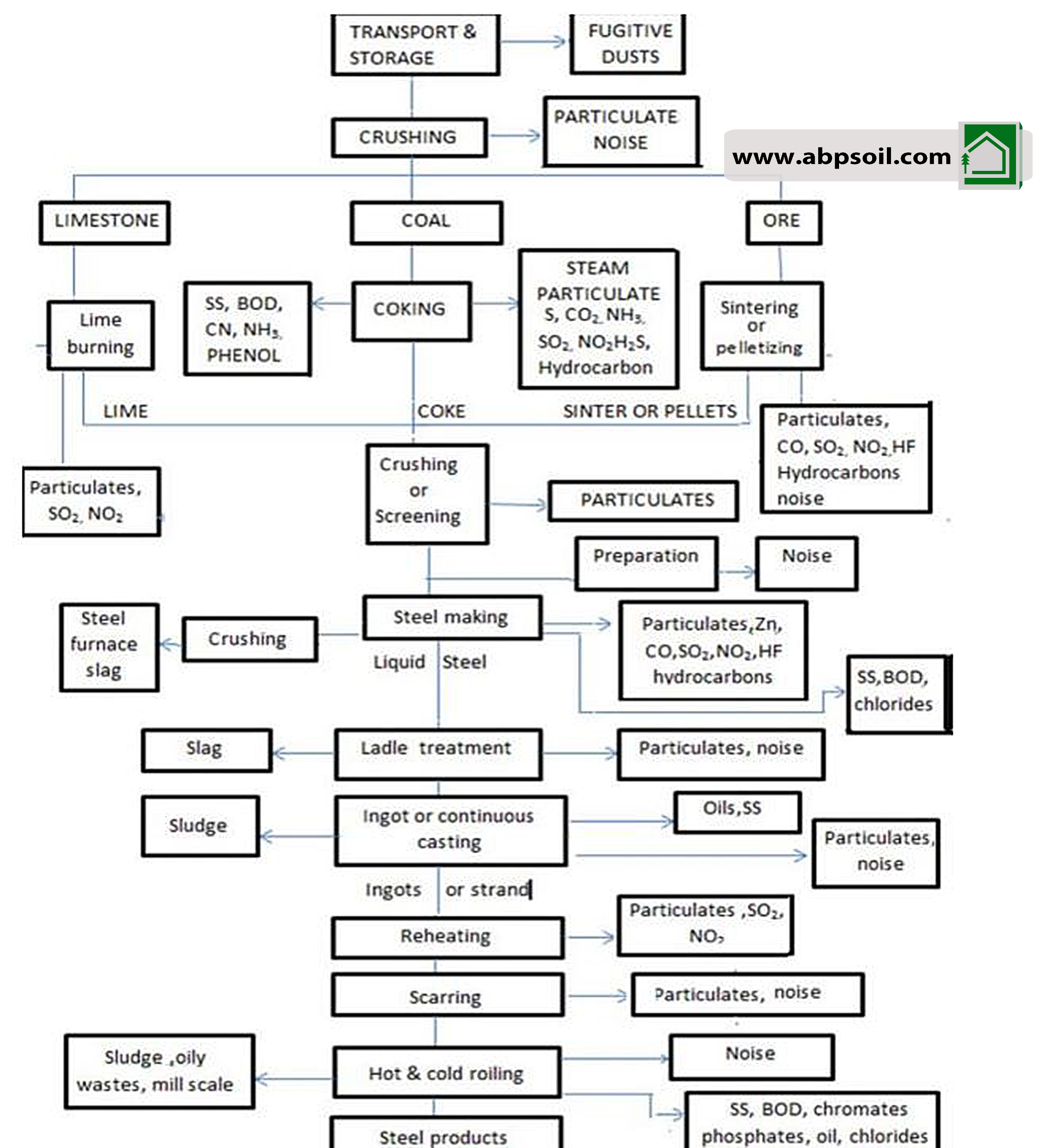

آلاینده های ایجاد شده از واحدهای مختلف در عملیات فولاد سازی

تصفیه آب در صنعت تولید فولاد:

آب ورودی به یک کارخانه آهن و فولاد معمولاً باید تحت فرآیندهای تصفیه قرار گیرد تا استانداردهای کیفی مورد نیاز برای کاربردهای مختلف در داخل تأسیسات را برآورده کند. تصفیه آب در صنعت آهن و فولاد برای اطمینان از عملکرد مناسب تجهیزات، جلوگیری از خوردگی و حفظ کیفیت محصول بسیار مهم است. روشهای تصفیه ممکن است بسته به نیازها و شرایط خاص هر کارخانه متفاوت باشد، اما در اینجا چند تکنیک رایج مورد استفاده در صنعت آورده شده است.

آشغالگیری: آب ورودی اغلب تحت یک فرآیند آشغالگیری قرار می گیرد تا زباله های بزرگ، جامدات و سایر ذرات ناخواسته حذف شوند. این مرحله به جلوگیری از گرفتگی تجهیزات کمک می کند و از فرآیندهای پایین دستی محافظت می کند.

فیلتراسیون: روش های فیلتراسیون مانند فیلترهای چند رسانه ای، فیلترهای شنی یا فیلترهای کارتریج برای حذف ذرات ریزتر، رسوبات و ناخالصی ها از آب استفاده می شود. این فیلترها می توانند به طور موثر مواد جامد معلق را حذف کرده و شفافیت آب را بهبود بخشند.

انعقاد و لخته سازی: منعقد کننده های شیمیایی اغلب به آب اضافه می شوند تا ذرات معلق را بی ثبات کرده و تجمع آنها را افزایش دهند. سپس عوامل لخته سازی برای تشکیل ذرات بزرگتر به نام لخته معرفی می شوند. این لخته ها ته نشین می شوند یا می توانند به راحتی از طریق فیلتراسیون حذف شوند و به حذف ذرات کلوئیدی و ریز کمک می کنند.

ته نشینی: پس از انعقاد و لخته سازی، به آب اجازه داده می شود تا تحت ته نشینی قرار گیرد، جایی که لخته ها در کف مخزن ته نشین می شوند. این فرآیند به جداسازی ذرات بزرگتر از آب کمک می کند.

گندزدایی: بسته به نیازهای خاص، تکنیکهای ضدعفونی مانند کلرزنی یا اشعه ماوراء بنفش (UV) ممکن است برای حذف یا کنترل آلایندههای میکروبی در آب استفاده شود. ضدعفونی برای جلوگیری از رشد باکتری های مضر، ویروس ها و سایر میکروارگانیسم ها بسیار مهم است.

تنظیم pH: pH آب ورودی ممکن است نیاز به تنظیم داشته باشد تا محدوده مورد نظر برای کاربردهای خاص را برآورده کند. بسته به نیاز، اسیدها یا قلیاها برای افزایش یا کاهش سطح pH در صورت لزوم اضافه میشوند.

توجه به این نکته حائز اهمیت است که فرآیندهای تصفیه مورد استفاده در کارخانه های آهن و فولاد می تواند بر اساس عواملی مانند کیفیت منبع آب ورودی، مقررات محلی و نیازهای خاص فرآیندهای تولید متفاوت باشد. هر کارخانه ممکن است ترکیبی از این تکنیک های تصفیه یا روش های اضافی را اتخاذ کند تا اطمینان حاصل شود که آب استانداردهای لازم را برای استفاده مورد نظر خود دارد.

تصفیه فاضلاب در صنعت فولاد:

روش های مختلف تصفیه پساب کارخانهجات تولید فولاد

تصفیه اولیه: پساب برای کاهش بارهای آلاینده، مراحل جداسازی فیزیکی مانند ته نشینی، غربالگری و حذف روغن و گریس را طی می کند.

انعقاد-لخته سازی: از روشهای شیمیایی مانند انعقاد و لخته سازی برای حذف بیشتر مواد جامد معلق و ترکیبات آلی از پساب استفاده می شود.

فرآیندهای اکسیداسیون پیشرفته (AOPs): تکنیک هایی مانند اکسیداسیون پراکسید هیدروژن، فتولیز فرابنفش، اکسیداسیون فتوفنتون، اکسیداسیون الکتروشیمیایی و ازن زنی برای گندزدایی، کاهش کل جامدات محلول (TDS) و حذف مواد سمی مانند سیانید و فنل و هیدروکربنهای آروماتیک چند حلقه ای استفاده می شود(PAHs).

جذب: از جاذب های خاصی برای حذف آلاینده هایی مانند سیانید و فنل استفاده می شود.

تصفیه بیولوژیکی: استفاده از راکتورها و فرآیندهای بیولوژیکی به عنوان روشی مناسب برای بهبود کارایی تصفیه فاضلاب ذکر شده است. بیان شده است که مجموعهای از راکتورهای بیولوژیکی میتوانند کنترل بهتری بر جوامع میکروبی و پارامترهای عملیاتی داشته باشند و در نتیجه کارایی فرآیند بالاتری داشته باشند.

جداسازی غشایی: تصفیههای پیشرفته مانند جداسازی غشایی، نویدبخش دستیابی به راندمان حذف آلاینده ها و احیای آب است. فناوری غشایی مزایای سازگاری با محیط زیست و صرفه جویی در انرژی را ارائه می دهد. پیشرفتهای جدید، مانند کریستالیزاسیون غشاء، میتواند به بازیابی بهتر محصول جانبی کمک کند.

سیستمهای یکپارچهای که جداسازی غشایی را با روش های شیمیایی ترکیب میکنند، میتوانند درجه بالایی از حذف آلایندهها، قابلیت استفاده مجدد پسابها، تشدید فرآیند، سازگاری با محیطزیست و دوام تجاری را تضمین کنند. این امر نیاز به پیشرفت اساسی در فن آوری های تصفیه آب برای به حداقل رساندن مصرف آب شیرین و تغییر به سمت تخلیه پساب صفر در صنعت فولاد را برجسته می کند.

پروژههای انجام شده در زمینهی تصفیه پساب صنایع فولاد توسط شرکت ابنیه پایدار سبز

اطلاعات ارائه شده در وبسایت شرکت ابنیه پایدار سبز کلی میباشد. جهت دریافت اطلاعات بیشتر و مشورت در خصوص پروژه مورد نظرتان، همچنین در خصوص تجهیزات تصفیه پساب صنایع فولاد، نحوهی اجرای تصفیه خانه پساب صنایع فولاد، تصفیه پساب صنایع فولاد، تجهیزات تصفیه فاضلاب صنایع فولاد، نحوهی اجرای تصفیه خانه فاضلاب صنایع فولاد، تصفیه فاضلاب صنایع فولاد و سایر موارد در رابطه با صنعت فولاد با کارشناسان شرکت ابنیه پایدار سبز تماس حاصل نمایید.