جستجو مطالب

تصفیه پساب صنایع بازیافت کاغذ و مقوا

صنعت بازیافت کاغذ و مقوا

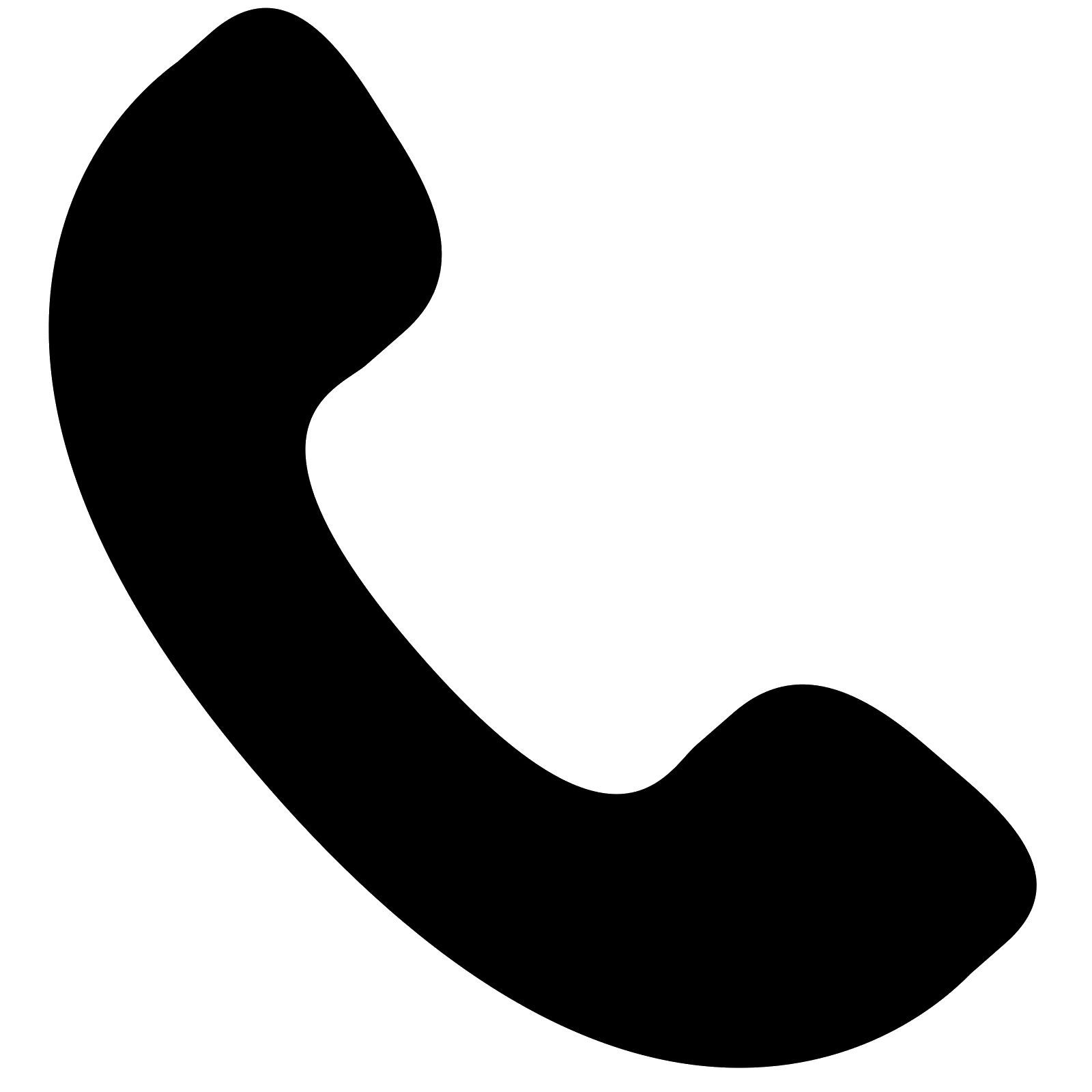

فرآیند بازیافت چوب و کاغذ شامل چندین مرحله از جمله جمع آوری، دسته بندی، پردازش و تبدیل چوب و محصولات کاغذی استفاده شده یا ضایعاتی به خمیر بازیافتی برای تولید محصولات کاغذی جدید است. در اینجا یک مرور کلی از فرآیند بازیافت آورده شده است:

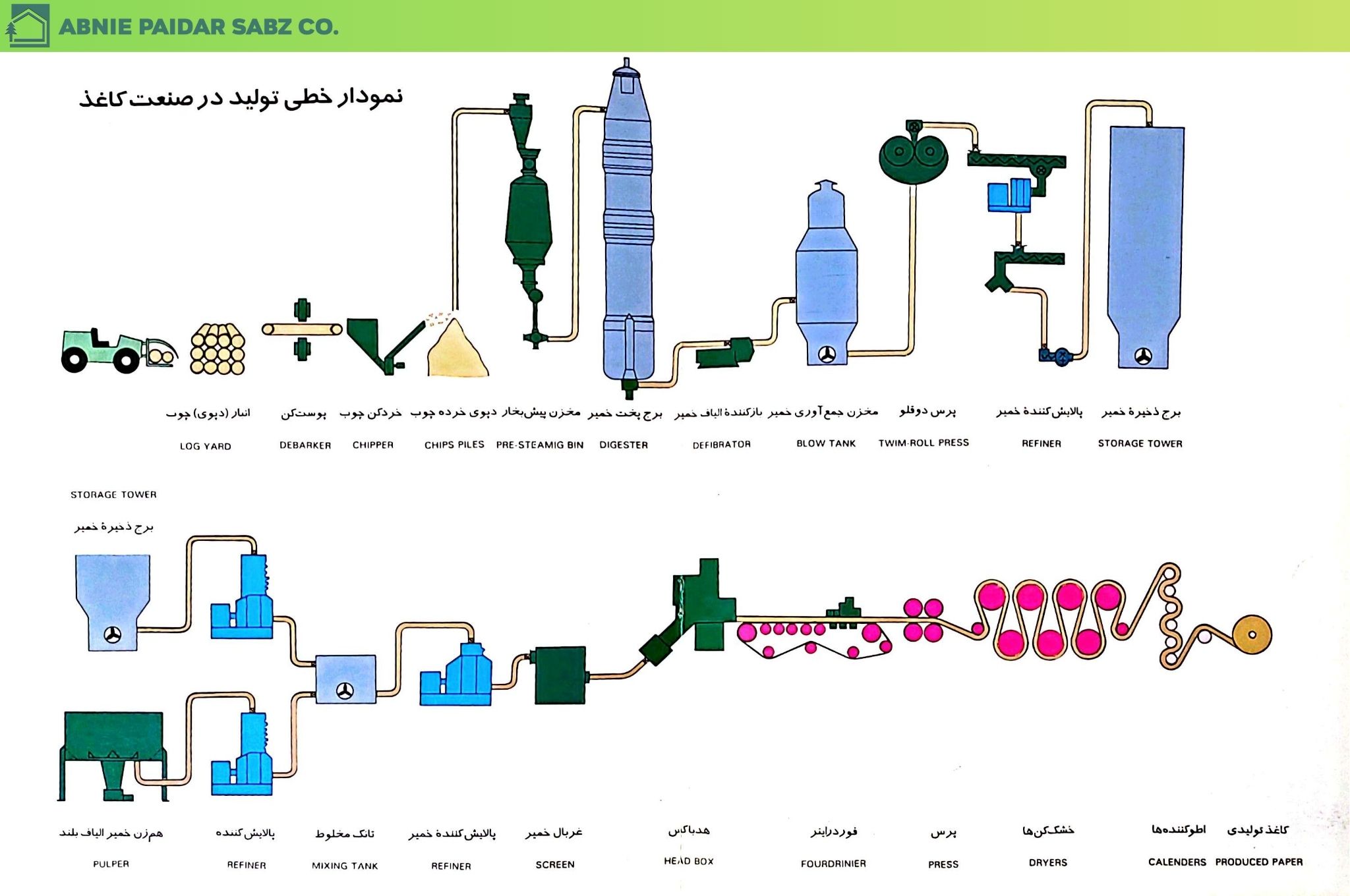

نمودار خطی تولید در صنعت کاغذ

جمع آوری:

فرآیند بازیافت با جمع آوری محصولات چوبی و کاغذی استفاده شده یا ضایعاتی، آغاز می شود. برنامه های بازیافت، شرکت های مدیریت زباله و مراکز بازیافت نقش مهمی در جمع آوری مواد قابل بازیافت دارند. این مواد می تواند شامل روزنامه، مجلات، کاغذ اداری، جعبه های مقوایی، مواد بسته بندی و سایر محصولات چوبی باشد.

مرتبسازی:

پس از جمعآوری، مواد چوبی و کاغذی قابل بازیافت دستهبندی میشوند تا از سایر اقلام غیرقابل بازیافت و آلایندهها جدا شوند. این فرآیند مرتب سازی به حذف موادی مانند پلاستیک، فلزات، لاستیک و سایر عناصر غیر کاغذی کمک می کند. مرتب سازی دستی یا سیستم های خودکار برای اطمینان از جداسازی انواع مختلف محصولات کاغذی استفاده می شود.

خرد کردن و خمیر کردن:

در مرحله خمیرسازی، کاغذ خرد شده با آب مخلوط می شود تا دوغاب خمیری ایجاد شود. دوغاب به هم زده می شود تا الیاف کاغذ شکسته شود و آنها از جوهر، پوشش ها و سایر آلاینده ها جدا شوند. این فرآیند اغلب توسط مواد شیمیایی و افزودنی ها برای افزایش جداسازی و تمیز کردن خمیر کمک می شود.

غربالگری و تمیز کردن:

مخلوط خمیر از یک سری فیلتر و تجهیزات تمیزکننده عبور می کند تا ناخالصی های باقی مانده را حذف کند. برای جداسازی آلایندههای بزرگتر مانند قطعات پلاستیکی یا فلزی از صفحههایی با اندازههای مش مختلف استفاده میشود. خمیر کاغذ همچنین در معرض پاک کننده های گریز از مرکز، سلول های فلوتاسیون و فرآیندهای شستشو قرار می گیرد تا جوهر، چسب ها و سایر مواد ناخواسته حذف شود.

جوهر زدایی (اختیاری):

جوهرزدایی شامل پردازش خمیر کاغذ با مواد شیمیایی و مواد شناور است که به جدا شدن و حذف ذرات جوهر کمک می کند. سپس خمیر کاغذ شسته و تمیز می شود تا خمیر بدون جوهر مناسب برای تولید کاغذ بازیافتی روشن یا سفیدتر به دست آید.

پالایش و سفید کردن (اختیاری):

پالایش شامل پردازش مکانیکی خمیر برای شکستن بیشتر الیاف و افزایش خواص پیوند آنها است. سفید کردن همچنین ممکن است برای حذف رنگ باقیمانده یا دستیابی به سطح روشنایی مطلوب با استفاده از مواد سفید کننده سازگار با محیط زیست استفاده شود.

کاغذسازی:

خمیر بازیافت شده پس از تصفیه مناسب با آب مخلوط می شود تا قوام مطلوب حاصل شود و سپس وارد دستگاه کاغذسازی می شود. دستگاه کاغذ آب یک ورق کاغذ پیوسته را از طریق یک تسمه مشبک یا صفحه متحرک تخلیه میکند. سپس الیاف فشرده، خشک و حرارت داده می شود تا ورق کاغذ بازیافتی تشکیل شود.

تکمیل:

ورق کاغذ بازیافتی تازه تشکیل شده ممکن است تحت فرآیندهای تکمیلی برای عملیات سطحی، پوشش دهی، اندازه گیری قرار گیرد تا خواص آن مانند صافی، روشنایی و قابلیت چاپ افزایش یابد.

تبدیل و بسته بندی:

در مرحله نهایی، کاغذ بازیافتی به محصولات نهایی مختلفی مانند دفترچه، کاغذ چاپ، مواد بسته بندی، دستمال کاغذی یا مقوا تبدیل می شود. کاغذ برش داده می شود، تا می شود، چسبانده می شود یا به شکل دیگری پردازش می شود تا فرم محصول مورد نظر به دست آید.

مراحل بازیافت کاغذ

توجه به این نکته مهم است که فرآیند بازیافت بسته به مرکز بازیافت خاص، نوع کاغذ بازیافت شده و محصولات نهایی تولید شده می تواند متفاوت باشد. بازیافت چوب و کاغذ به کاهش تقاضا برای الیاف چوب تازه، حفظ منابع طبیعی و کاهش اثرات زیست محیطی مرتبط با تولید الیاف بکر کمک می کند

میزان مصرف آب در صنعت بازیافت کاغذ:

آب در عملیات های مختلف کاغذسازی، از جمله تهیه مواد خام، آرایش شیمیایی، توسعه الیاف، حمل و نقل، رقیق کردن خمیر کاغذ، تشکیل شبکه کاغذ و تمیز کردن تجهیزات، نقش مهمی ایفا می کند. همچنین برای سرمایش، گرمایش و روانکاری استفاده می شود. به طور متوسط 60-230 متر مکعب آب شیرین به ازای هر تن کاغذ تولیدی مورد نیاز است، اما به دلیل ملاحظات اقتصادی و زیست محیطی تلاش هایی برای کاهش مصرف آب صورت گرفته است. بهبودها شامل تصفیه کارآمدتر فاضلاب، باریک شدن یا بسته شدن مدار آب و جایگزینی خمیرهای بکر با کاغذهای بازیافتی است که می تواند منجر به صرفه جویی قابل توجهی در مصرف آب و انرژی شود. ثابت شده است که در جایی که کاغذهای بازیافتی جایگزین کاغذهای نو می شوند، 9 تا 25 درصد آب کمتر و حدود 28 تا 70 درصد انرژی کمتری مصرف می شود. استفاده از کاغذ بازیافتی در فرآیند خمیرسازی، انتشار آلاینده ها و استفاده از مواد شیمیایی را کاهش می دهد، زیرا بیشتر به آب متکی است. فرآیندهای خمیرسازی شیمیایی با استفاده از چوب، ترکیبات گوگردی فرار و گازهای بدبو تولید میکنند که به آلودگی هوا کمک میکنند، در حالی که فاضلاب کارخانههای چوب حاوی ترکیبات شیمیایی مضر است. الزامات تخلیه فاضلاب محلی و نیاز به جوهر زدایی نیز بر میزان مصرف آب در کارخانه های کاغذ تأثیر می گذارد. کارخانههای کاغذ بازیافتی که کاغذهای بستهبندی را تولید میکنند، نیاز آبی کمتری دارند و میتوانند با بستن مدارهای آب خود، خروجی پساب را به صفر برسانند.

میزان تولید فاضلاب:

میزان تولید فاضلاب در صنعت بازیافت خمیر و کاغذ بسته به عوامل مختلفی از جمله فرآیندهای خاص مورد استفاده، مقیاس تولید، و سطح حفاظت از آب و شیوه های بازیافت که توسط کارخانه های جداگانه اجرا می شود، متفاوت است. به طور کلی، صنعت بازیابی خمیر و کاغذ برای عملیات مختلف مانند خمیر کاغذ، سفید کردن، تشکیل کاغذ و تمیز کردن تجهیزات به مقدار قابل توجهی آب نیاز دارد. حجم دقیق فاضلاب تولیدی تحت تأثیر عواملی مانند نوع مواد خام مورد استفاده، عیار کاغذ تولیدی و کارایی سیستم های مدیریت آب است. با این حال، در سال های اخیر، تاکید فزاینده ای بر حفظ آب و کاهش اثرات زیست محیطی این صنعت شده است. بسیاری از کارخانهها اقداماتی را برای بهبود بهره وری آب و به حداقل رساندن تولید فاضلاب انجام داده اند. این اقدامات شامل اتخاذ سیستمهای آب حلقه بسته، فنآوریهای تصفیه آب و استفاده مجدد از آب تصفیهشده است. اما با مدرن ترین و کارآمدترین تکنیک های عملیاتی، حدود 60 متر مکعب آب برای تولید یک تن کاغذ مورد نیاز است که در نتیجه حداقل 50 متر مکعب فاضلاب تولید می شود.

میزان تولید فاضلاب در صنعت بازیابی خمیر و کاغذ با این تلاش ها کاهش می یابد، زیرا کارخانه ها تلاش می کنند مصرف آب خود را به حداقل برسانند و بازیافت آب را به حداکثر برسانند. هدف، دستیابی به شیوه های پایدارتر و سازگار با محیط زیست است که تخلیه فاضلاب را به محیط زیست به حداقل برساند.

روش ها و فرآیندهای تصفیه فاضلاب در صنعت بازیافت کاغذ:

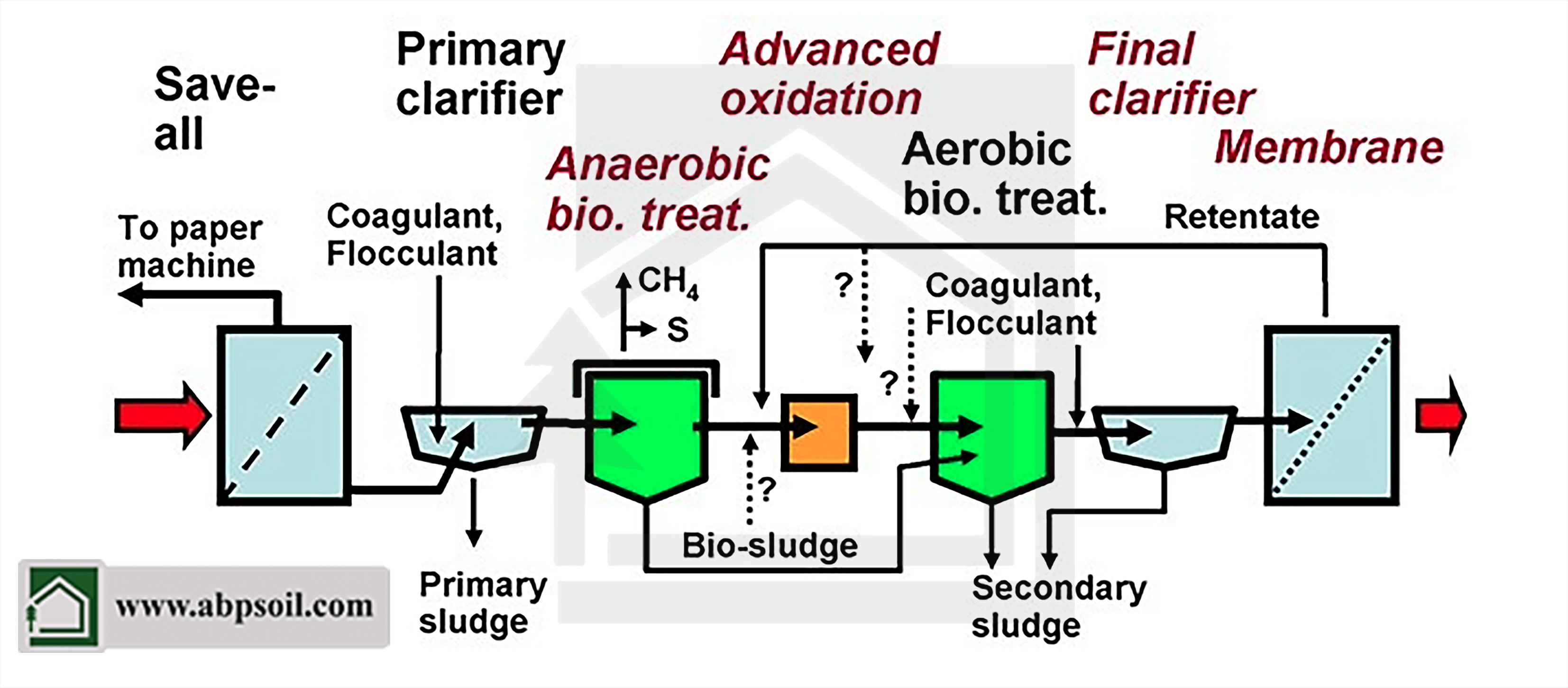

فن آوری های تصفیه پساب برای به حداقل رساندن اثرات زیست محیطی فاضلاب در صنعت کاغذ توسعه داده شده است. طراحی و پیکربندی تصفیه خانه ها بسته به عواملی مانند درجه کاغذ، مواد اولیه و سمیت فاضلاب متفاوت است. یک تصفیه خانه معمولی فاضلاب شامل تصفیه اولیه، ثانویه و سوم است. تصفیه اولیه مواد جامد معلق را از طریق فرآیندهایی مانند یکسان سازی، ته نشینی و شناورسازی حذف می کند. تصفیه ثانویه شامل فرآیندهای بیولوژیکی و ته نشینی برای حذف مواد آلی و کاهش COD، BOD و رنگ است. با این حال، روشهای بیولوژیکی ممکن است با از بین بردن رنگ و ترکیبات مقاومتکننده مشکل داشته باشند. تصفیه سوم برای رعایت مقررات تخلیه و امکان استفاده مجدد از فاضلاب با استفاده از فرآیندهایی مانند معرف فنتون، کربن فعال، انعقاد، لخته سازی یا غشاها ضروری است. تصفیه لجن نیز مهم است، به طوری که لجن اولیه و ثانویه به دلیل خواص آبگیری متفاوت، به رویکردهای متفاوتی نیاز دارند. آبگیری مکانیکی و به دنبال آن کمپوست سازی یا سوزاندن روش های رایج هستند. تصفیه خانه های سفارشی به ظرفیت، الزامات کیفیت پساب و ملاحظات خاص سایت بستگی دارد. هدف یا چرخش مجدد فاضلاب تصفیه شده به فرآیند تولید یا تخلیه آن در محیط است، اگرچه استفاده مجدد کامل در حال حاضر محدود به گریدهای خاص کاغذ است.

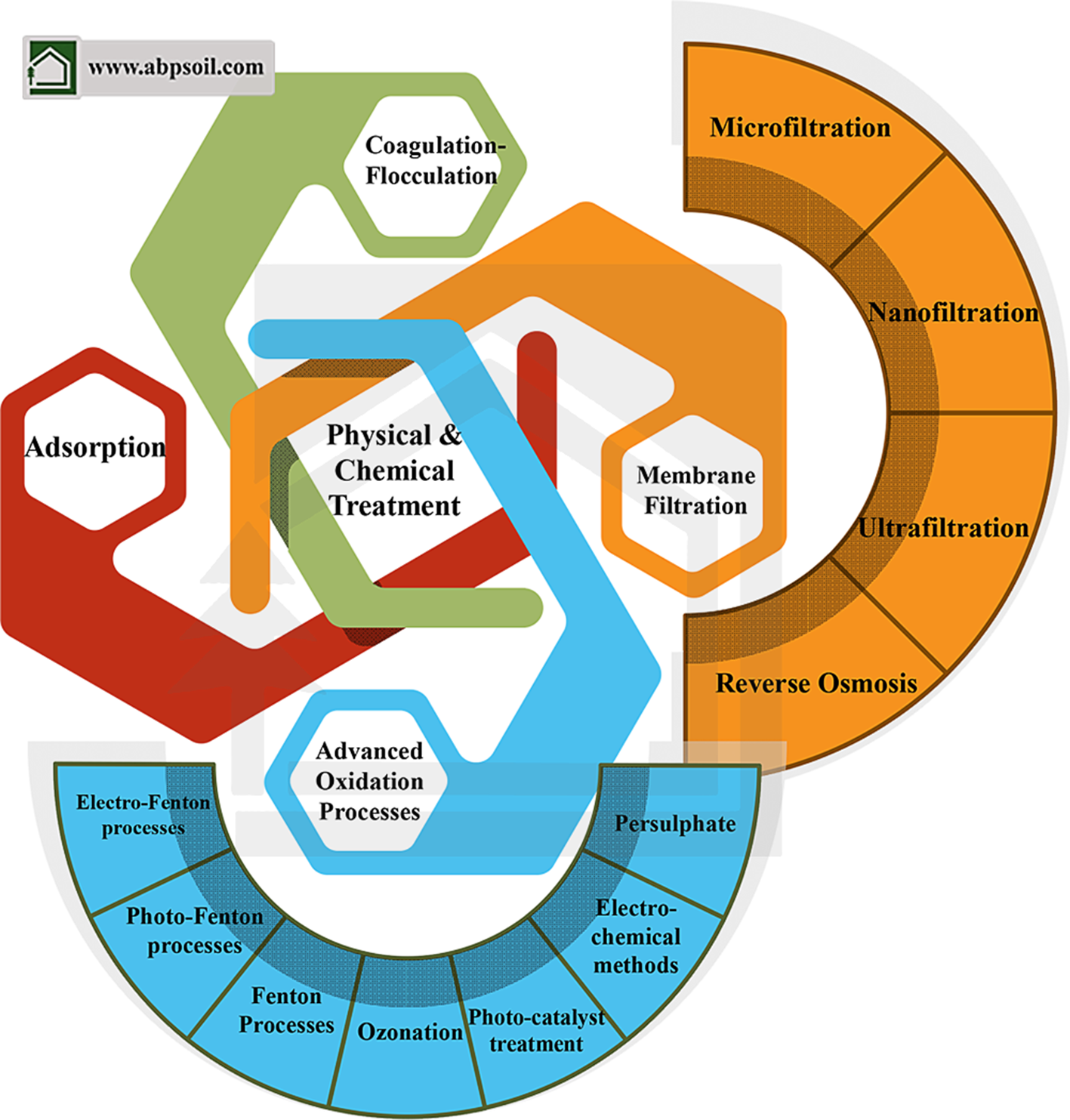

روشهای فیزیکی و شیمیایی تصفیه فاضلاب کارخانه بازیافت کاغذ

تصفیه اولیه:

تصفیه اولیه آب فرآیند کارخانه کاغذسازی شامل جداسازی اجزای مایع و جامد از طریق جداسازی گرانشی یا شناورسازی است که روش شناورسازی با هوای محلول (DAF) پرکاربردترین روش است. DAF آب اشباع شده با هوای تحت فشار را به مخزن وارد می کند و حباب هایی ایجاد می کند که ذرات جامد را جمع آوری کرده و برای حذف به سطح بالا می روند. انعقاد شیمیایی و به دنبال آن ته نشینی برای حذف جامدات معلق و ذرات آلی ترجیح داده می شود. منعقد کننده های سنتی مانند سولفات آلومینیوم و کلرید آهن می توانند تا 20 درصد از بار آلی را حذف کنند. انعقاد برای از بین بردن جامدات معلق، سمیت، رنگ، COD و BOD موثر است و تصفیه ثانویه را کارآمدتر می کند. با این حال، سولفات آلومینیوم دارای معایبی است، مانند نیاز به تنظیم pH و شکنندگی لخته آلوم. منعقد کننده های جایگزین مانند پلی سیلیکاتو آهن (PSI) توسعه یافته اند اما معمولا استفاده نمی شوند. لجن حاصل از انعقاد تصفیه و دفع آن مضر و پرهزینه است.

تصفیه ثانویه:

1. تصفیه بیولوژیکی:

فرآیند لجن فعال، که ترکیبی از تصفیه های بی هوازی و هوازی است، معمولا استفاده می شود. قارچ ها و جلبک ها نیز به دلیل اثربخشی آنها در تخریب ترکیبات چوب مورد تحقیق قرار گرفته اند. تصفیه هوازی که به لجن فعال معروف است، شامل هوادهی و گردش مجدد لجن است. این می تواند مقدار قابل توجهی از BOD، COD و مواد جامد معلق را از پساب کارخانه خمیر کاغذ حذف کند. با این حال، می تواند به مسائلی مانند تولید لجن و حجیم شدن نیز منجر شود. از طرف دیگر تصفیه بی هوازی در حذف COD و AOX موثر بوده و لجن کمتری تولید می کند. این شامل مجموعه ای از فرآیندها است که در آن ترکیبات آلی به مشتقات ساده تر شکسته شده و به متان تبدیل می شوند. برای دستیابی به حذف بهتر آلاینده ها، تصفیه بی هوازی را می توان با تصفیه هوازی ترکیب کرد. با این حال، ممکن است منجر به افزایش رنگ و لیگنین باقیمانده در پساب تصفیه شده شود. می توان از فیلتراسیون غشایی برای تصفیه بیشتر فاضلاب استفاده کرد و می توان از میکرو هوادهی برای اکسید کردن سولفیدها استفاده کرد. به طور کلی، تصفیه ترکیبی بیهوازی و هوازی به طور گسترده در کارخانههای کاغذ بازیافتی برای کاهش تولید لجن و هزینههای انرژی و در عین حال تصفیه موثر فاضلاب استفاده میشود.

راکتورهای لجن بی هوازی با جریان بالا (UASB) به دلیل هزینه کم و سادگی به طور گسترده برای تصفیه بی هوازی استفاده می شوند. با این حال، آنها دارای محدودیت هایی مانند حذف کم جامد معلق، شستشوی زیست توده، تولید گاز کم، و پوسته پوسته شدن بالقوه هستند. می توان با استفاده از یک واحد افزایش pH جداگانه با استفاده از جداسازی CO2 از پوسته پوسته شدن جلوگیری کرد. برای رسیدگی به حذف کم مواد جامد و شستشوی زیست توده، راکتور بستر لجن مرحلهای با جریان بالا (USSB) ساخته شد که راکتور را به محفظههایی با بافل تقسیم میکند تا احتباس جامدات را کنترل کند . راکتورهای بستر لجن دانه ای منبسط شده (EGSB) و گردش داخلی (IC) فرآیندهای بیولوژیکی جدیدتری هستند. سیستمهای EGSB در راکتورهای UASB با استفاده از لجن دانهای با نرخ تهنشینی بالا و فعالیت متانوژنی بهبود میبخشند و امکان بارگذاری بالاتر و تماس بهتر بین لجن و فاضلاب را فراهم میکنند.

2. بیورآکتور غشایی(MBR):

بیوراکتورهای غشایی (MBRs) عملیات لجن فعال معمولی را با فیلتراسیون غشایی برای حذف جامدات معلق و مواد آلی ترکیب میکنند. MBR ها مزایایی مانند نرخ بارگذاری بالاتر، زمان نگهداری هیدرولیکی کوتاه تر، زمان نگهداری جامد طولانی تر، کاهش تولید لجن و فرصت هایی برای نیتریفیکاسیون/دینیتریفیکاسیون همزمان دارند. آنها نیاز به زلالکنندههای ثانویه را از بین میبرند. با این حال، رسوب یک چالش بزرگ برای MBR ها است که باعث کاهش بازده انرژی و طول عمر غشاء می شود. ذرات معلق و لخته های لجن با رسوب بر سطح غشاء و منافذ به رسوب زدگی کمک می کنند و نفوذپذیری را کاهش می دهند. کنترل رسوب یک حوزه کلیدی تحقیقاتی برای بهبود تصفیه فاضلاب و ترویج کاربرد غشا است. MBR ها را می توان به صورت خارجی، غوطه ور یا در تنظیمات جریان جانبی ایرلیفت پیکربندی کرد. غشاهای مستغرق کم مصرف ترین پیکربندی هستند. راکتورهای MBR می توانند هوازی یا بی هوازی باشند، با MBR های بی هوازی مزایایی مانند تولید لجن کمتر، بازیافت انرژی و هزینه های عملیاتی را ارائه می دهند. MBR ها برای صنایع کاغذی مناسب هستند که هدفشان استفاده مجدد از پساب و دستیابی به بازیافت آب و دبی صفر است.

3. MBR به همراه منعقد کنندهها:

برای جلوگیری از رسوب در بیوراکتورهای غشایی (MBRs)، می توان از منعقد کننده ها برای تسهیل تشکیل لخته های بزرگ استفاده کرد و فیلتراسیون غشایی را بهبود بخشید. آلوم، کلرید آهن و سولفات آهن با کاهش فشار غشایی و میزان رسوب، قابلیت فیلترپذیری را افزایش میدهند. این منعقد کننده ها تشکیل لایه ژل را مهار می کنند، توسعه لایه رسوب را کند می کنند و رسوبات پایدار را از سطح غشا حذف می کنند. در میان آنها، سولفات آهن با دوز بهینه کمتر موثرترین است. کلرید آهن همچنین توانایی کاهش رسوب غشایی را با ایجاد بارهای مثبت برای خنثی سازی بار مواد محلول و لخته های لجن نشان داده است. در مقایسه با سولفات آلومینیوم نتایج کمی بهتر به همراه داشته است. افزودن مواد منعقد کننده به طور قابل توجهی نرخ رسوب را کاهش می دهد، همانطور که سیکل های تمیز کردن کمتر مورد نیاز است. با این حال، افزودن منعقد کننده ممکن است PH پساب مخلوط MBR را کاهش دهد، که می تواند بر فعالیت های بیولوژیکی تأثیر بگذارد. اصلاح pH با پایه ای مانند NaOH ضروری است. رسوب بیش از حد ماده منعقد کننده روی سطح غشاء می تواند به دلیل مصرف بیش از حد اتفاق بیفتد، بنابراین دوزهای پایدار و رویکردهای کنترلی باید برای جلوگیری از رسوب بدون کاهش pH مورد بررسی قرار گیرند.

تصفیه تقویت شده:

1. تکنولوژی غشایی:

فناوری غشایی در تصفیه فاضلاب برای حذف موثر آلاینده ها بر اساس اندازه منافذ آنها استفاده می شود. با این حال، رسوب یک چالش بزرگ است که بر بهره وری فیلتراسیون تأثیر می گذارد و نیاز به انرژی را افزایش می دهد. تمیز کردن مکرر ضروری است که منجر به هزینه های نگهداری و تعویض بالاتر می شود. هزینههای مرتبط با فناوری غشاء، از جمله سرمایهگذاری و سایر هزینهها، میتواند غیراقتصادی باشد، بهویژه برای کارخانههای مقیاس کوچک. فرآیندهای غشایی تحت فشار، مانند میکروفیلتراسیون (MF) و اولترافیلتراسیون (UF)، معمولاً در تصفیه فاضلاب استفاده می شوند. فیلترهای MF باکتری ها و جامدات معلق را حذف می کنند، در حالی که UF می تواند ذرات محلول کوچکتر را حذف کند. هر دو سیستم مصرف انرژی پایینی دارند. نانوفیلتراسیون (NF) برای حفظ مولکول های کوچک مناسب است و در حذف فلزات، رنگ و ترکیبات آلی که به سختی تجزیه می شوند، کارآمد است. NF و اسمز معکوس (RO) آب تصفیه شده با کیفیت بالا را برای استفاده مجدد تولید می کنند، با NF در فشار کمتر کار می کند و شار نفوذ بالاتری را ارائه می دهد. UF به دلیل کاهش سرمایه و هزینه های عملیاتی به طور گسترده ای بر RO و MF ترجیح داده می شود، با UF نرخ حذف بالاتری برای رنگ، نیاز شیمیایی شیمیایی (COD) و لیگنین در مقایسه با MF نشان می دهد.

طبقه بندی و ویژگی های انواع مختلف غشاهای تحت فشار

| نوع ممبران | قطر اجزای باقیمانده | (kPa)فشار مورد نیاز | املاح باقی مانده |

| MF | 10-1 - 10 | 1-3 | باکتری-چربی-روغن-کلوییدها-مواد ارگانیک-میکرو ذرات |

| UF | 10-3 - 1 | 2-5 | پروتئین-رنگ-روغن-شکر-مواد ارگانیک-میکرو پلاستیک ها |

| NF | 10-3 - 10-2 | 5-15 | رنگ-سولفات ها-آنیون و کاتیون های دوظرفیتی-لاکتوز-ساکارز- سدیم کلرید |

| RO | 10-4 - 10-3 | 15-75 | همه ی آلاینده ها که شامل آنیون های تک ظرفیتی هستند |

2. فرآیند های اکسیداسیون پیشرفته:

فرآیندهای اکسیداسیون پیشرفته (AOP) برای افزایش راندمان حذف آلاینده های نسوز در تصفیه فاضلاب استفاده می شود. AOP این ترکیبات را از طریق کانی سازی کامل یا جزئی به مواد معدنی تبدیل می کند. سه سطح تخریب وجود دارد: تخریب اولیه، ثانویه/قابل قبول، و تخریب نهایی. از مزایای AOP می توان به واکنش پذیری بالا و انتخاب اکسیداسیون کم اشاره کرد که آن را برای تصفیه فاضلاب با ترکیبات آلی نسوز مناسب می کند. این می تواند به عنوان یک پیش تصفیه برای افزایش تجزیه پذیری زیستی یا به عنوان یک تصفیه سوم برای کاهش سمیت مواد مضر استفاده شود. AOP از طریق فرآیندهای اکسیداتیو بدون انتقال آلاینده ها بین مدیا ها عمل می کند. با این حال، هزینه های عملیاتی بالای آن یک نقطه ضعف است. عواملی مانند ترکیبات آلی قابل اکسید شدن، عوامل اکسید کننده، سرعت واکنش، pH و دما بر عملکرد AOP تأثیر میگذارند. رادیکال های هیدروکسیل (HO•) باید به طور مداوم در محل برای اکسیداسیون موثر تولید شوند. روش های مختلف از جمله ازن، پراکسید هیدروژن، اشعه ماوراء بنفش و معرف فنتون می توانند تولید رادیکال های هیدروکسیل را تسریع کنند. معرف فنتون به دلیل سرعت حذف بالا و سازگاری با محیط زیست ترجیح داده می شود. کارایی فرآیند فنتون به عواملی مانند کاتالیزورهای آهن، غلظت پراکسید هیدروژن، pH، دما و زمان تصفیه بستگی دارد. دوزهای بهینه Fe2+ و H2O2 هنوز مورد بحث هستند. نمک های آهن اضافی و H2O2 استفاده نشده باید حذف شوند تا سطوح بهینه حفظ شود. تنظیم pH برای فاضلاب های معمولی خمیر و کاغذ ضروری است، اما هزینه بالاتر معرف فنتون اغلب منجر به در نظر گرفتن سایر گزینه های تصفیه در کارخانه های کاغذ بازیافتی می شود.

فرایند تصفیه پیشرفته فاضلاب صنایع بازیافت کاغذ و مقوا

پروژههای انجام شده در زمینهی تصفیه پساب صنایع بازیافت کاغذ ومقوا توسط شرکت ابنیه پایدار سبز

اطلاعات ارائه شده در وبسایت شرکت ابنیه پایدار سبز کلی میباشد. جهت دریافت اطلاعات بیشتر و مشورت در خصوص پروژه مورد نظرتان، همچنین در خصوص تجهیزات تصفیه پساب صنایع بازیافت کاغذ و مقوا، نحوهی اجرای تصفیه خانه پساب صنایع بازیافت کاغذ و مقوا، تصفیه پساب صنایع بازیافت کاغذ و مقوا، تجهیزات تصفیه فاضلاب صنایع بازیافت کاغذ و مقوا، نحوهی اجرای تصفیه خانه فاضلاب صنایع بازیافت کاغذ و مقوا، تصفیه فاضلاب صنایع بازیافت کاغذ و مقوا و سایر موارد در رابطه با صنعت بازیافت کاغذ و مقوا با کارشناسان شرکت ابنیه پایدار سبز تماس حاصل نمایید.